在全球制造业竞逐效率、品质与可持续性的关键时期,一场由基础工艺驱动的变革正在发生。传统焊接的能耗、质量波动等问题,日益成为制约制造产业升级的瓶颈。作为 “超声波伺服焊接技术全球开创者” ,灵科超声波以一套融合绿色节能、智能控制与全流程数字化的焊接新范式,为中国乃至全球高端制造提供了关键解决方案。

绿色焊接:驱动全价值链的效能革命

制造业的绿色转型直指每一个生产环节。传统气动焊接依赖周围气压环境,能耗高且工艺波动大,间接造成材料与能源浪费。灵科超声波的破局点在于其核心的智能伺服超声波焊接技术。

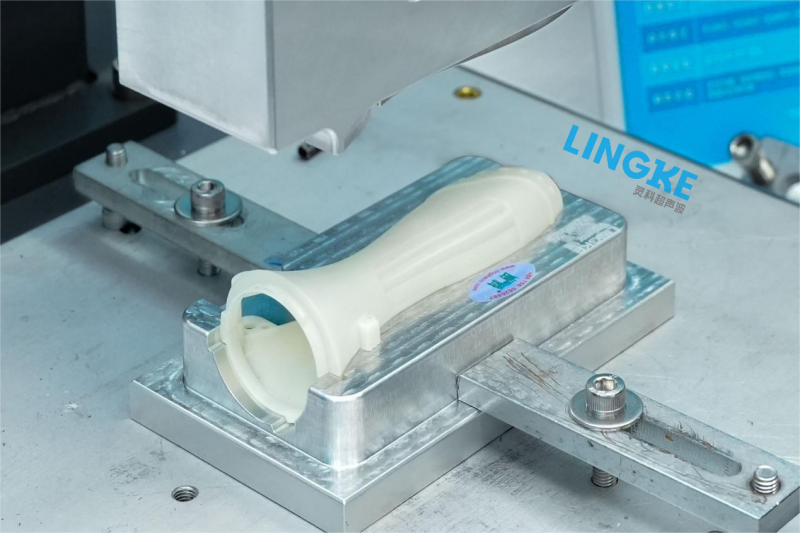

该技术以伺服驱动取代气压驱动,实现能量的按需精准供给,更深层的革新在于微米级实时闭环控制,将焊接良率与一致性提升至全新高度,从源头大幅减少了因不良品导致的资源损耗。无烟无尘的焊接方式不仅直接降低了碳排放,其精密、低温的特性更使得焊接新型环保材料成为可能,助力下游产业从设计源头实现绿色化,将焊接点从“能耗成本点”转变为“价值链节能环”。

智能焊接:赋予机器“感知与思考”的能力

灵科超声波的智能焊接体系为机器植入了“感知与思考”的核心,通过集成高精度传感器与算法,系统能实时监测并动态调整焊接过程。

该技术的核心突破在于两大智能闭环:一是智能质量判读,焊接完成后系统可实时分析能量曲线,实现100%在线自动质检与原因追溯;二是自适应工艺控制,系统能毫秒级响应材料或环境波动,动态优化参数,确保每个焊点的最优品质。二者共同为大规模、高稳定的柔性制造奠定了基石。

数字化焊接:构建透明可溯的数据基石

在工业4.0时代,数据是核心生产要素。灵科超声波的数字化焊接理念,旨在将每次焊接情况转化为可分析、可优化的数据流。

每台设备都是一个数据节点,实时上传完整的焊接过程参数至工厂管理系统或云端,形成产品的“焊接数字指纹”。这带来了根本性价值:实现从产品到生产参数的全流程可追溯,满足高监管行业要求;利用焊接大数据进行科学工艺优化与预测性维护,变“经验驱动”为“数据驱动”,最大化保障生产连续性。

从伺服驱动的节能、稳定,到贯穿全程的数字化透明,灵科超声波构建的是一个面向未来的焊接工艺新生态系统。它让焊接从一个被动、模糊的环节,转变为一个主动、精确、可对话的智能单元。

这套由灵科超声波开创的中国方案,正深度融入医疗器械、消费电子、新能源储能等全球高端制造链条,成为支撑产品创新与产业增效的核心基础设施。

这不仅是一次技术的革新,更标志着制造逻辑的根本性跃迁——通过将传统焊接环节重塑为可追溯、可调控、高稳定的“智能节点”,在高端制造领域构筑起坚实的系统性优势。源于工艺底层的突破与融合所生长的核心竞争力,正有力支撑大国制造于千亿级全球市场的价值重构中,赢得关键主导权。

(广告)

| 资讯频道

| 资讯频道

京公网安备 11010502035903号

京公网安备 11010502035903号